Modele zapasów można wykorzystać w planowaniu produkcji. Wówczas zakłada się, że zapotrzebowanie stanowić będą zamówienia dokonywane przez odbiorców. Realizacja zakupów stanowić będzie zaś wytwarzanie wyrobu gotowego.

Za pomocą modeli planowania zapasów można optymalizować długości serii w procesie produkcyjnym, jednak w tym przypadku trzeba również zaprognozować popyt na produkowany wyrób gotowy. Popyt na wytwarzany wyrób jednocześnie wpływa na zapotrzebowanie na odpowiednie surowce niezbędne w procesie produkcyjnym.

Optymalizację długości serii w procesie produkcyjnym można prześledzić na poniższym przykładzie. Firma zamierza produkować nowy wyrób. W celu uruchomienia produkcji jednej serii nowego wyrobu musi ponieść określone koszty stałe (niezwiązane z ilością produkowanych wyrobów w danej serii), jak koszty przezbrojenia maszyn i urządzeń na linii produkcyjnej, koszty związane z organizacją procesu produkcyjnego, koszty zamówień dostaw surowca itp.

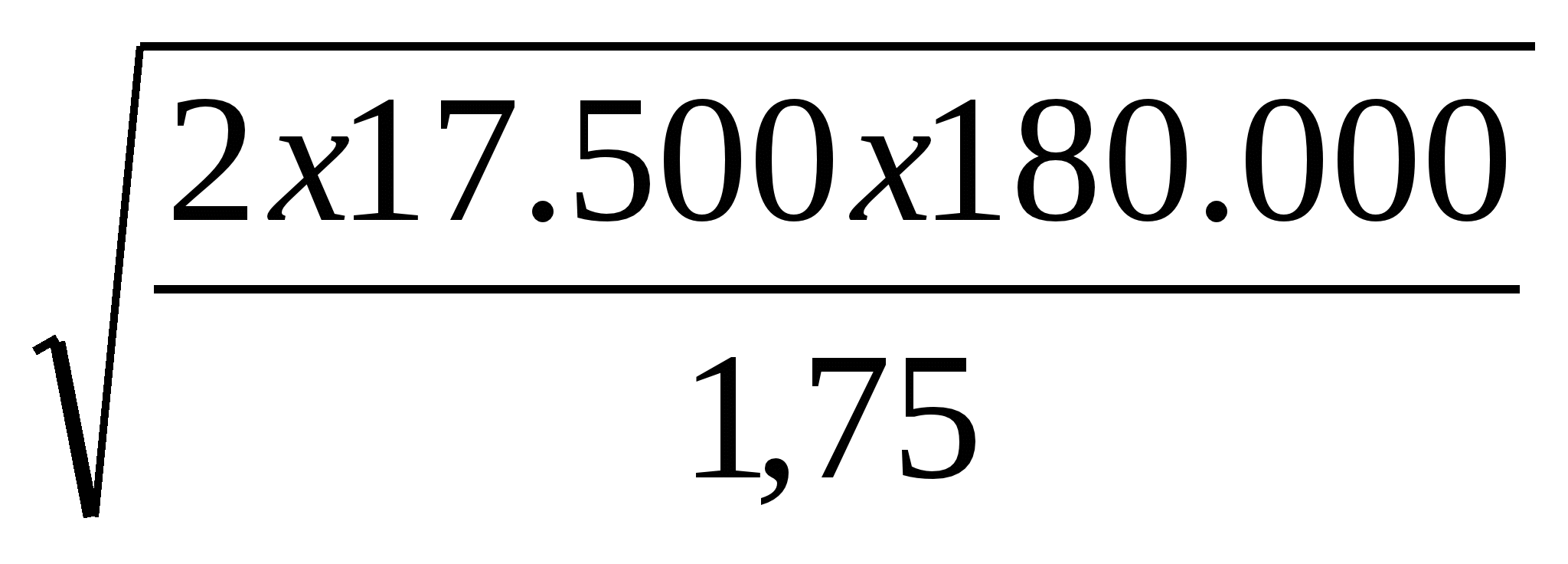

Oszacowany koszt przygotowania produkcji jednej serii tego wyrobu wynosi 17.500 zł. Zakładany popyt w skali 1 roku to 180 000 sztuk. Zakładamy, że sprzedaż będzie kształtować się w sposób równomierny. Jednostkowy koszt utrzymania zapasu wyprodukowanego wyrobu wynosi 1,75 zł. Obliczamy:

- optymalną długość serii,

- liczbę serii,

- łączny koszt związany z przygotowaniem produkcji,

- łączny koszt utrzymania zapasu wyrobu.

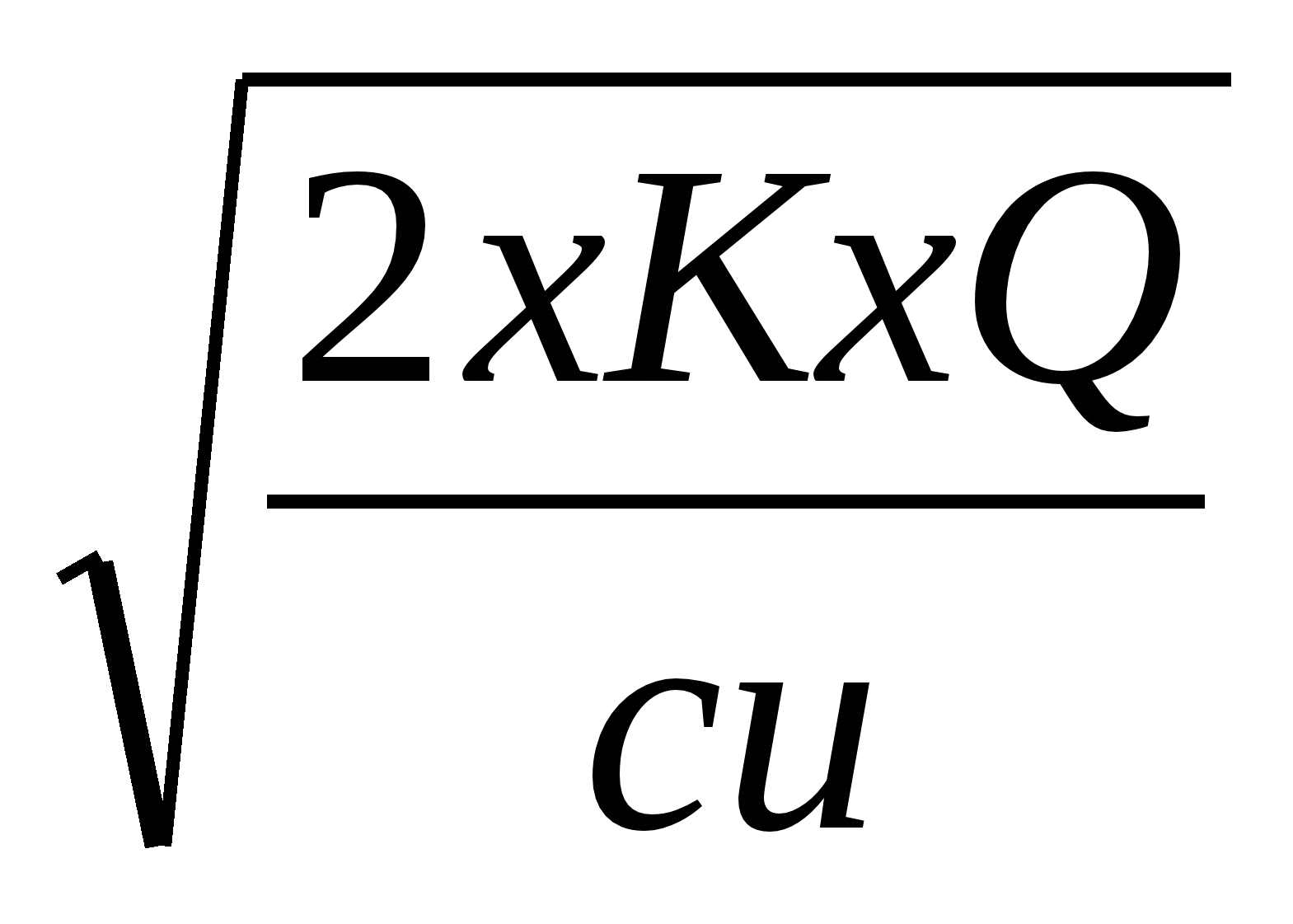

Aby to przeliczyć, można posłużyć się modelem Wilsona, dokonawszy odpowiedniej jego modyfikacji. Obecnie mamy do czynienia z kosztem przygotowania produkcji danej serii – jest to koszt niezależny od ilości wyprodukowanych wyrobów. Natomiast w problemie optymalizacyjnym nie występuje koszt zamówienia dostaw surowca – koszt ten ujęty jest w koszcie przygotowania produkcji. Stąd posługujemy się wzorem:

S =

K – koszt przygotowania produkcji danej serii

a) optymalną długość serii (ds):

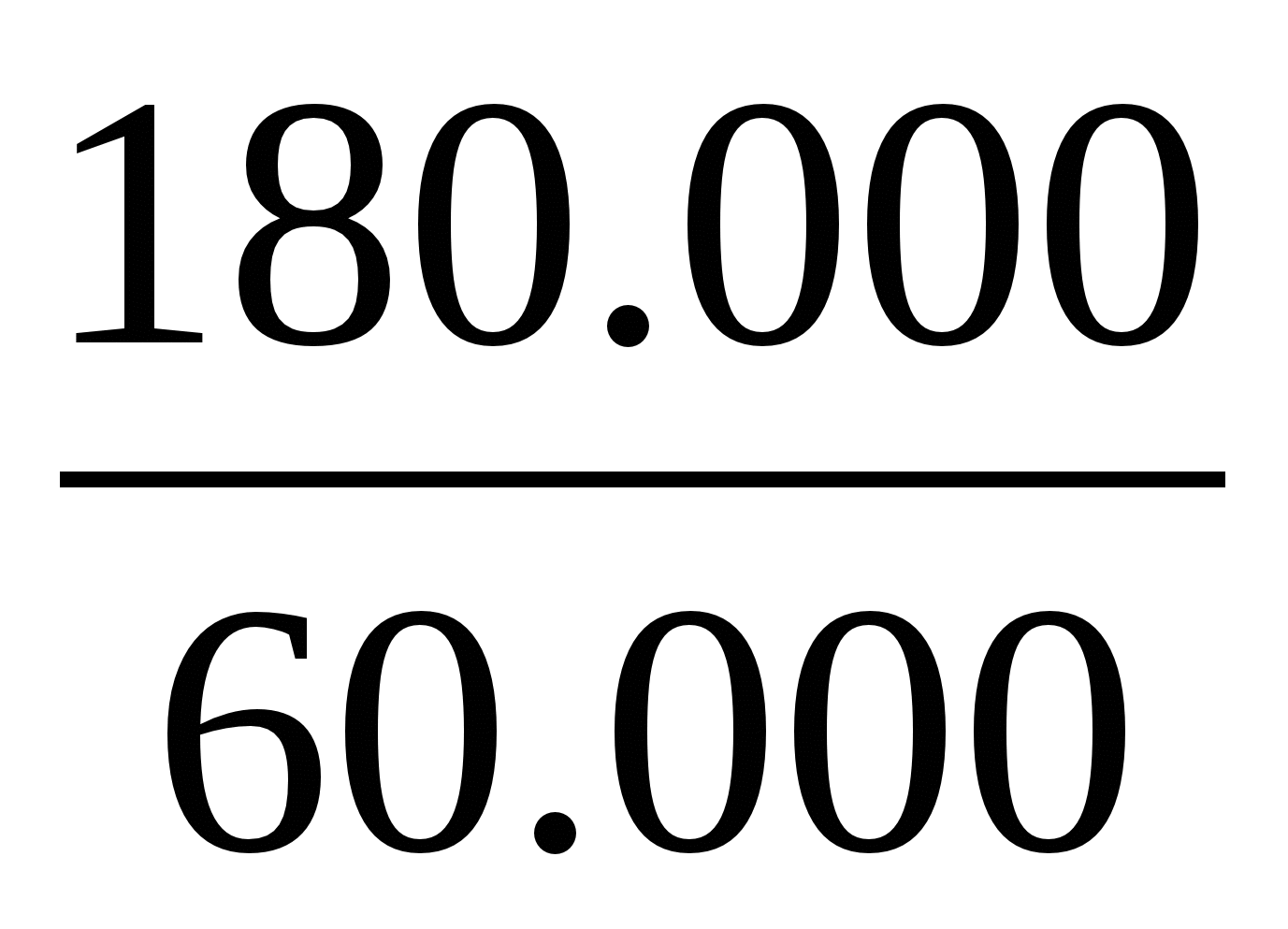

ds = =  = 60.000

= 60.000

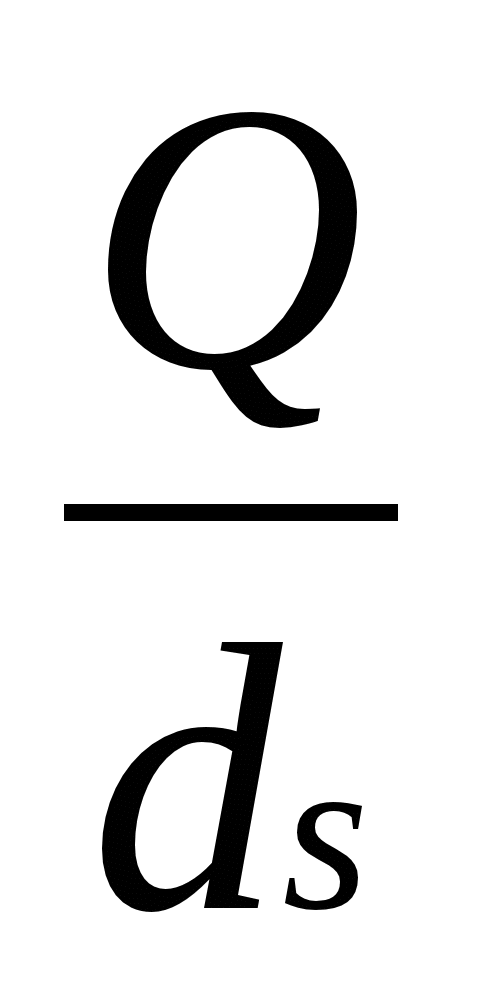

n =  =

=  = 3

= 3

c) łączny koszt związany z przygotowaniem produkcji:

PR = K x n = K x Q/ ds = 17.500 x 180.000 / 60.000 = 52.500 zł

d) łączny koszt utrzymania zapasu wyrobu:

DU = Cu x ds / 2 = 1,75 x 60.000 / 2 = 52.500

Łączne koszty ogółem przygotowania produkcji i utrzymywania zapasu wyrobów gotowych wynoszą 52.500 + 52.500 = = 105.000 zł.

Omówione powyżej deterministyczne modele planowania zapasów stanowią zaledwie bardzo niewielki odsetek znanych w teorii i praktyce tego rodzaju modeli. Modele te można dalej rozwijać, uzupełniać lub wprowadzać nowe założenia. Przykładowo poluźnienie założenia o równomiernym zużyciu zasobu w przypadku sezonowości produkcji czy też wprowadzenie nowego założenia o sezonowości dostaw danego zasobu. Oba przypadki spotyka się choćby w przedsiębiorstwach przetwórstwa warzyw i owoców.

Można również skorzystać z tzw. modeli probabilistycznych, które są stosowane w przypadkach, gdy zapotrzebowanie na dany surowiec jest nieznane i wobec tego ma charakter losowy. Tego rodzaju modele zapasów można wykorzystać do optymalizacji gospodarki magazynowej przedsiębiorstwa handlowego, szczególnie firm zajmujących się handlem wysyłkowym na szeroką skalę.

Dariusz Siudak, konsultant biznesowy, pracownik naukowy Politechniki Warszawskiej

Zobacz także: